GH605 GH605

中国牌号:GH605钴基高温合金

英国牌号:Nimonic90美国牌号:UNSR30605

法国牌号:KC20WN

一、G6050钴基合金概述:

GH605是以20Cr和15W固溶强化的钴基高温合金,在815℃以下具有中等的持久和蠕变强度,在1090℃以下具有优良的抗氧化性能,同时具有满意的成形、焊接等工艺性能。适用于制造航空发动机燃烧室和导向叶片等要求中等强度和优良的高温抗氧化性能的热端高温零部件。也可在航天发动机和航天飞机上使用。可生产供应各种变形产品,如薄板、中板、带材、棒材、锻件、丝材以及精密铸件。

1、GH605材料牌号:GH605。

2、GH605相近牌号:L605,HS25,WF-11,AlS1670,UNSR30605(美国)、KC20WN(法国)。

3、GH605材料的技术标准:

4、GH605化学成分: 见表1-1。

表1-1 %

|

C≤ |

Si≤ |

Mn≤ |

P≤ |

S≤ |

Cr≥ |

Ni≥ |

Mo≥ |

Cu≤ |

|

0.05-0.15 |

0.40 |

1.0-2.0 |

0.040 |

0.030 |

19.0-21.0 |

9.0-11.0 |

|

|

|

其他 |

N≤ |

Al≤ |

Ti≤ |

Fe≤ |

Co≤ |

V≤ |

W≤ |

Nb≤ |

|

- |

- |

- |

- |

余量 |

- |

14.0-16.0 |

- |

5、GH605热处理制度:板材、带材:1175~1230℃,快速冷却;环形件:1175~1230℃,保温不少于15min,水冷或快速空冷;棒材(机加工用):1175~1230℃,快速冷却。

6、GH605品种规格与供应状态:可以供应δ≤14mm的热轧中板、δ≤4mm的冷轧板材、δ0.05~0.80mm的冷轧带材、δ0.20~0.80mm的冷硬带材、d0.2~10.0mm的焊丝、d≤300mm的棒材和各种直径及壁厚的环形件。中板和薄板经固溶、碱酸洗、切边后供应;带材经固溶、碱酸洗、切边后成卷供应;冷硬带材经固溶、冷轧、退火、抛光和切边后供应;焊丝以硬态、半硬态、固溶加酸洗、光亮固溶处理状态成盘交货,也可以直条交货;环形件经固溶处理粗加工或除氧化皮后供应;机加工用棒材经退火后酸洗或磨光后供应,热加工用棒材可经退火并磨光后交货。

7、GH605熔炼与铸造工艺:合金采用电弧炉或非真空感应炉熔炼后再经电渣重熔,或采用真空感应熔炼加电渣重熔。

8、GH605应用概况与特殊要求:主要在引进机种上使用,用于制造导向叶片、涡轮外环、外壁、涡流器、封严片等高温零部件。该合金对硅含量很敏感,硅可促使合金在760~925℃之间暴露时形成Co2W型L相,从而使合金的室温塑性下降,因此合金中的硅含量应控制小于0.4%。

二、GH605物理及化学性能:

1、GH605热性能:

(1)、GH605熔化温度范围:1330~1410℃[1]。

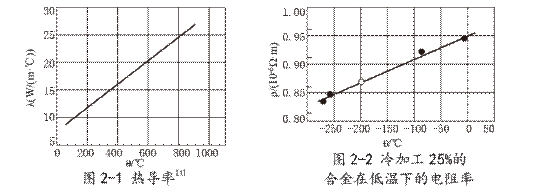

(2)、GH605热导率:见图2-1。

(3)、GH605比热容:合金于20~100℃时的比热容c=377J/(kg·℃)[1,2,3]。

(4)、GH605线膨胀系数:见表2-1。

表2-1[4]

|

θ/℃ |

20-200 |

20-400 |

20-500 |

20-600 |

20-700 |

20-800 |

20-900 |

20-1000 |

20-1100 |

|

α/10-6℃-1 |

12.9 |

13.8 |

14.2 |

14.6 |

15.1 |

15.7 |

16.3 |

17.0 |

17.8 |

2、GH605密度: ρ=9.13g/cm3[1,3]。

3、GH605电性能:

(1)、GH605不同温度的电阻率见表2-2。

(2)、GH605冷加工量为25%的合金在低温下的电阻率见图2-2。

4、GH605磁性能:合金无磁性

表2-2[2]

|

θ/℃ |

25 |

400 |

800 |

1000 |

|

ρ/(10-6Ω·m) |

2.30 |

2.62 |

2.87 |

2.91 |

5、GH605化学性能:

(1)、GH605抗氧化性能:

a、GH605合金适合在喷气发动机和燃气涡轮的环境中工作,在间断式条件下工作时抗氧化和碳化的最低温度为870℃,在空气条件下连续工作时可耐1090℃的高温。合金也可在海洋气氛中工作。

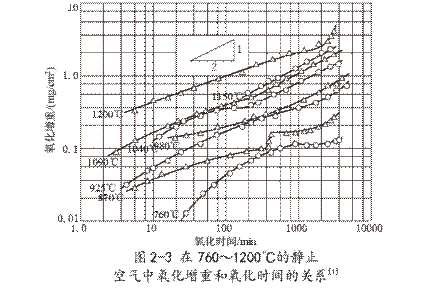

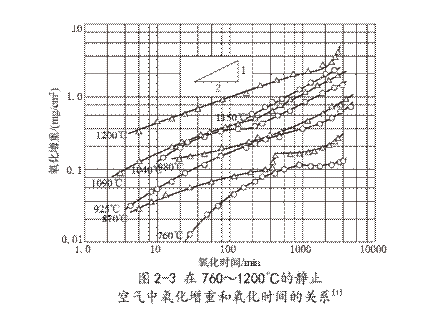

b、GH605在760~1200℃的静止空气中作抗氧化试验时的氧化增重见图2-3。

c、GH605在静止空气中作抗氧化试验时的氧化深度见表2-3。

表2-3[1]

|

氧化条件 |

氧化深度/(mm/单边) |

|

θ/℃ |

t/h① |

氧化皮 |

沿晶氧化 |

合金贫化层 |

总深度② |

850

950 |

500 |

0.005 |

0.008 |

0.008 |

0.013 |

|

500 |

0.010 |

0.020 |

0.038 |

0.048 |

|

1000 |

500 |

0.025 |

0.025 |

0.056 |

0.081 |

|

1000 |

0.018 |

0.091 |

0.091 |

0.109 |

|

5000 |

0.051 |

0.102 |

0.102 |

0.153 |

|

10000 |

0.051(0.051)③ |

0.102 |

0.102 |

0.203 |

|

1150 |

500 |

0.041 |

0.038 |

0.076 |

0.117 |

|

3000 |

- |

- |

- |

4.445 |

①500h,3000h用的试样为直径6.35~12.7mm的圆试样,其余试样为厚1.5~2.0mm的试片。

② 总深度为氧化皮加上沿晶氧化或合金贫化层深度中的较大者。

③ 括号中为剥落的氧化皮深度。

d、GH605在静止空气中作抗氧化试验时的氧化深度见表2-3。

表2-3[1]

|

氧化条件 |

氧化深度/(mm/单边) |

|

θ/℃ |

t/h① |

氧化皮 |

沿晶氧化 |

合金贫化层 |

总深度② |

|

850 |

500 |

0.005 |

0.008 |

0.008 |

0.013 |

|

950 |

500 |

0.010 |

0.020 |

0.038 |

0.048 |

|

1000 |

500 |

0.025 |

0.025 |

0.056 |

0.081 |

|

1000 |

0.018 |

0.091 |

0.091 |

0.109 |

|

5000 |

0.051 |

0.102 |

0.102 |

0.153 |

|

10000 |

0.051(0.051)③ |

0.102 |

0.102 |

0.203 |

|

1150 |

500 |

0.041 |

0.038 |

0.076 |

0.117 |

|

3000 |

- |

- |

- |

4.445 |

① 500h,3000h用的试样为直径6.35~12.7mm的圆试样,其余试样为厚1.5~2.0mm的试片。

② 总深度为氧化皮加上沿晶氧化或合金贫化层深度中的较大者。

③ 括号中为剥落的氧化皮深度。

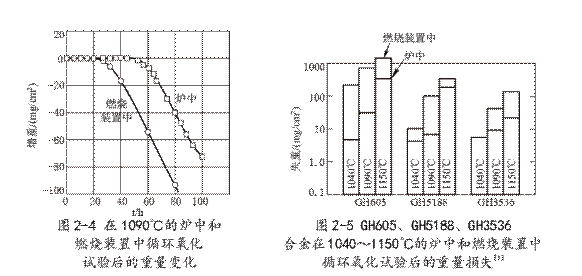

e、GH605由d12.7mm的棒材加工的楔形试样,在炉中1090℃的静止空气中加热3min,在空气中冷却不少于3min。循环试验总共为2000周(在高温下时间为100h);另一组试样在旋转式的燃烧装置中作循环试验,转速为1000r/min,在温度为1090℃的0.3马赫数的燃烧产物中保持3min,然后以0.7马赫数的冷空气吹3min,试验后试样的重量变化见图2-4。

f、GH605GH605、GH5188和GH3536三种合金的楔形试样,在炉中的高温静止空气中在指定温度下试验1h后,在空气中冷却不小于40min,总的循环次数为100周;另一组试样在旋转式的燃烧装置中作循环试验,转速为1000r/min,在指定温度下于0.3马赫的燃烧产物中保持1h,然后以0.7马赫的冷空气吹3min,交替试验100周后试样的重量损失见图2-5。

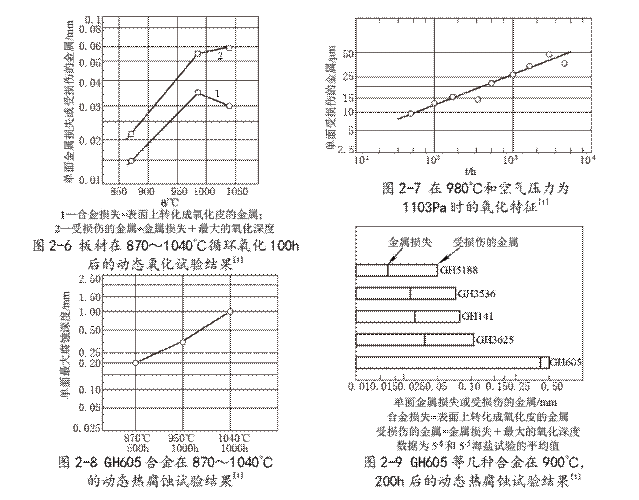

g、GH605退火的板材在燃气速度为61~85m/s、空气:燃料=45:1~55:1的燃烧试验装置中,试样在试验时以30r/min的转速旋转,并每隔30min在加热至试验温度后,用冷空气吹冷至260℃以下,如此在870~1040℃分别循环试验100h后的动态氧化试验结果见图2-6。

h、H605固溶处理的δ0.25~0.51mm板材在压力为1103Pa的空气中于980℃静态长期暴露后的氧化特征见图2-7。

(2)、GH605耐腐蚀性能:GH605GH605合金在含1%硫的柴油和含5-6海盐的空气中于870~1040℃下在燃烧装置上作动态热腐蚀试验的结果见图2-8。GH605、GH3536等5种合金板材,在燃气速度为4m/s,燃烧空气种含5-6或5-5海盐,N0.2号燃油中含0.3%~0.45%硫,空气-油的比例为30:1,试验中试样旋转,并每隔1h试样从900℃用冷空气吹冷至260℃以下,如此在燃烧装置上循环试验200h后的动态热腐蚀试验结果见图2-9。

三、GH605力学性能:GH605技术标准规定的性能 见表3-1。

表3-1

|

品种 |

室温拉伸性能 |

硬度HV |

815℃持久性能 |

晶粒度/级 |

其他性能 |

|

σb/MPa |

σP0.2/MPa |

δ5/MPa |

σ/MPa |

t/h |

δ5/% |

|

中板、薄板、带材 |

≥890 |

370~550 |

≥35 |

≤290 |

165 |

≥24 |

≥10 |

≥2.5(1) |

弯曲 |

|

冷硬带材 |

A级 |

≥1500 |

≥1300 |

≥5 |

410~480 |

- |

- |

- |

≥9 |

弯曲 |

|

B级 |

≥1700 |

≥1500 |

≥3 |

485~560 |

≥10 |

弯曲 |

|

棒材 |

≥860 |

≥340 |

≥35 |

HB≤282 |

165 |

≥23 |

≥10 |

≥2(0) |

- |

|

环形件 |

≥860 |

≥310 |

≥30 |

HB≤248 |

165 |

≥24 |

≥10 |

≥2(0) |

- |

四、GH605组织结构:

1、GH605相变温度:

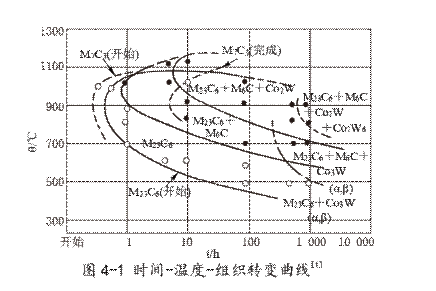

2、GH605时间-温度-组织转变曲线: 见图4-1(合金经1225℃,30min,水冷处理)。

3、GH605合金组织结构:合金经时效后可析出一些碳化物和金属间化合物,包括M7C3、M23C6、M6C、α-Co3W、β-Co3W、L-Co2W和μ-Co7W6。合金在800℃时效时析出顺序为(M7C3)、M23C6、M6C、L-Co2W和μ-Co7W6。700℃时效时析出顺序为(M7C3)、M23C6、M6C、(α-Co3W)、β-Co3W和L-Co2W。在800℃和更高温度时效时,时效硬化主要是由于析出M23C6、M6C和L-Co2W相。在700℃或更低温度时效,主要析出碳化物和β-Co3W。α-Co3W为有序面心立方体结构,与基体共格,在长期时效后转变为有序密排六方的β-Co3W,使合金强化。

五、GH605工艺性能与要求:

1、GH605成形性能: 合金具有满意的冷热成形性能。热加工温度范围为1200~980℃,锻造温度应足够高以减少晶界碳化物,也应足够低以控制晶粒度,适宜的锻造温度约为1170℃。锻造时应注意防止角裂。加热炉气氛应为中性或弱氧化性。加热保温时间约每25mm厚度1h,锻造后可以任意速度冷却。合金固溶状态了进行各种冷成形工序,但要求采用功率较大的成形设备。由于合金冷作硬化速度较大,冷成形时需要进行多次中间退火,在板材和其他产品成形时,在230℃进行加热时有益的。

2、GH605焊接性能: 合金可用熔焊、电阻焊恶化钎焊等方法进行连接。熔焊时可采用手工或自动的惰性气体保护电话很难,采用较小的能量输入,以钨极或HGH605焊丝作电极。不推荐采用埋弧焊,以免引起大晶粒和脆化。应在固溶状态而不在冷加工状态进行熔焊。焊后需进行快速冷却,最好进行焊后退火,以消除在760~980℃可能产生的任何脆化。

3、GH605零件热处理工艺: 推荐下列固溶处理工艺。

锻棒和锻件:1230℃,水冷;

中板:1200℃,水冷;

薄板和带材:1175~1200℃,水冷或快速空冷。

保温时间约为每25mm后1h,但至少15mm。

铆钉应在1160~1190℃固溶处理10~20min,随后水冷或快速冷却。

固溶处理的材料冷加工后可在480~650℃时效4~16h(最好在600℃时效4h),可提高980℃以下的持久蠕变强度。适宜的冷加工量为15%~45%。

4、GH605表面处理工艺: 固溶处理时生成的表面氧化皮可用吹砂或碱酸洗方法消除。碱酸洗工艺如下:①浸入370℃的氢氧化物溶液中15min;②浸入60~70℃的8%~12%的硫酸中10~15min;③浸入温度为50~70℃的12%~15%的硝酸+1%~3%氢氟酸的混合溶液中15min。每次工序后应在水中冲洗干净。

5、GH605切削加工与磨削性能:合金可满意地进行切削和磨削加工。

6、GH605品种规格与供应状态:

1、品种分类:上海宝屿特种合金可生产各种规格的GH605无缝管、GH605钢板、GH605圆钢、GH605锻件、GH605法兰、GH605圆环、GH605焊管、GH605钢带、GH605丝材及GH605配套焊材。

2、交货状态:无缝管:固溶+酸白,长度可定尺;板材:固溶、酸洗、切边;焊管:固溶酸白+RT%探伤,锻件:退火+车光;棒材以锻轧状态、表面磨光或车光;带材经冷轧、固溶软态、去氧化皮交货;丝材以固溶酸洗盘状或直条状、固溶直条细磨光状态交货。 |

|